Ventilspiel einstellen – selbst gemacht.

„Dann will ich doch mal schnell das Ventilspiel überprüfen …. Hoffentlich ist es innerhalb der Vorgabe, damit ich es nicht korrigieren muß! …. Wenn es „out of spec“ ist, dann wird es kompliziert. Ich weiß gar nicht, ob ich das Einstellen alleine, ohne Hilfe schaffe.“

Habe ich deine Sorge erraten?

Ich gebe zu, mir ist genau das durch den Kopf gegangen.

Beim DOHC Motor fehlen halt die Einstellschrauben, mit deren Hilfe die Veränderung des Ventilspiels einfach und schnell bewerkstelligt werden kann.

Keine Sorge, wir schaffen das!

In diesem Artikel findest du die Erklärung zur Vorgehensweise bei der Korrektur des Ventilspiels. Nach dem Lesen weißt du, was auf dich zukommen kann und worauf du achten musst.

Wenn du den Artikel schön brav zu Ende liest, bekommst du am Schluss noch ein Geschenk!

Zuerst wird immer das Ventilspiel gemessen!

Hier ist der Link zum Arikel mit der Beschreibung der Ventilspielkontrolle. Er erklärt, wie du herausfindest, ob die folgenden Arbeiten erforderlich sind. Da sind auch die Arbeiten beschrieben, die erledigt werden müssen, bevor du mit dem in diesem Artikel beschriebenen Vorgehen starten kannst.

Ich habe bei der Messung des Ventilspiels an meiner TRX festgestellt, dass bei einigen Einlassventilen das Ventilspiel zu klein war. Also muss das falsche Ventilspiel korrigiert werden. Das gibt mir die Möglichkeit die Fotos von den Arbeitsschritten zu machen, die du im Verlaufe des weiteren Artikels sehen kannst.

Achtung!

Du muss aufschreiben, welches Ventilspiel du an jedem Ventil gemessen hast. Diese Information hilft dir später das richtige Einstellplättchen auszusuchen. Wenn du die Nockenwelle abgenommen hast, kannst du nichts mehr messen!

Ein Beispiel findet du im Kapitel über die Ventilspielkontrolle.

Wo wird das Ventilspiel eingestellt?

An den Stellen, an denen das Ventilspiel mit der Fühllehre gemessen wird, verstecken sich die Einstellscheiben für das Ventilspiel. Austauschen der installierten Scheiben durch dünnere oder dickere Scheiben, vergrößert bzw. verkleinert das Ventilspiel.

In folgendem Link kannst du nochmal sehen, wie der Ventiltrieb aufgebaut ist: Schnitt vom Ventiltrieb

Um an die Einstellscheiben, die auch Shims genannt werden, heranzukommen, müssen die Nockenwellen ausgebaut werden.

Also, dann fange ich mal an.

Nockenwelle ausbauen

Die Nockenwelle wird über eine Steuerkette angetrieben. Damit die Kette nicht überspringt und sich dadurch die Steuerzeiten verstellen, steht die Kette unter Spannung. Falsche Steuerzeiten sind ganz schlecht! Überspringen der Kette darf auf keinen Fall passieren.

Bevor ich die Nockenwelle ausbauen kann, muß also erstmal die Spannung von der Kette genommen werden.

Die Steuerkettenspannung wird durch einen automatisch funktionierenden Steuerkettenspanner erzeugt. Diesen mußt ich ausbauen, dann ist die Spannung weg.

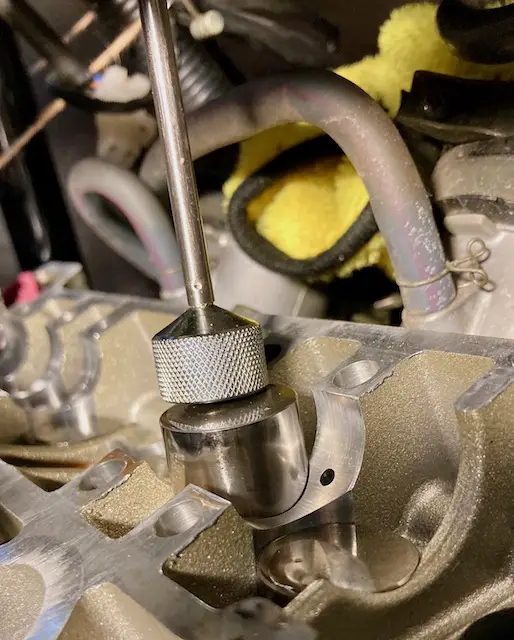

Steuerkettenspanner ausbauen

Der Kettenspanner befindet sich auf der rechten Motorseite hinter dem Zylinder.

Er ist mit zwei Imbusschrauben befestigt und wird durch das Lösen der Schrauben ausgebaut. Während ich die Schrauben herausdrehe, wird der komplette Spanner von der Feder in seinem Inneren aus dem Motor herausgedrückt. Dabei fährt der Stößel immer weiter aus, bis er in seiner Endposition angekommen ist.

Jetzt ist die Steuerkette locker.

Ich nehme den Kettenspanner aus dem Motor und verschließe das Loch mit einem Putztuch, damit nichts durch das Loch in den Motor fallen kann.

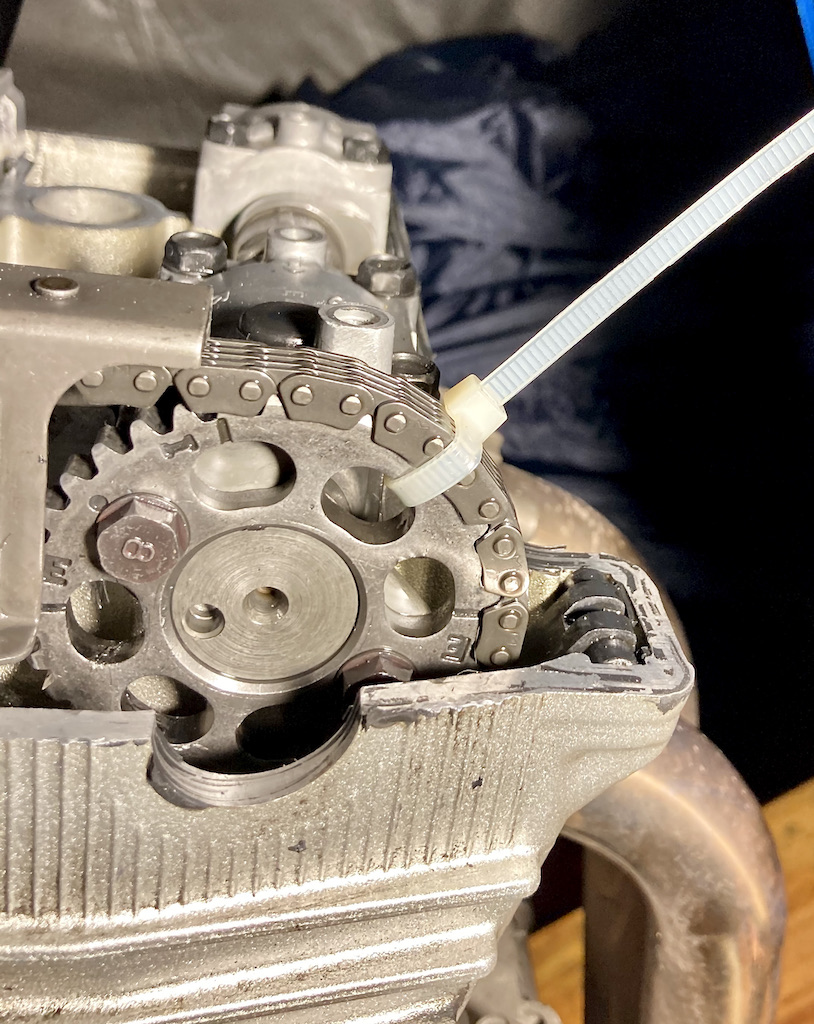

Jetzt noch das Schutzblech an den Kettenrädern abschrauben und mit je einem Spannband die Steuerkette am Kettenrad festbinden.

Durch die Spannbänder erreiche ich zwei Effekte:

- Ich verhindere, dass die Steuerkette in den Motor fallen kann.

- Ich halte die Position der Nockenwelle zur Kurbelwelle fest, so dass ich die Position nicht neu suchen muss, wenn ich die Nockenwelle wieder montiere.

Die Nockenwelle abschrauben

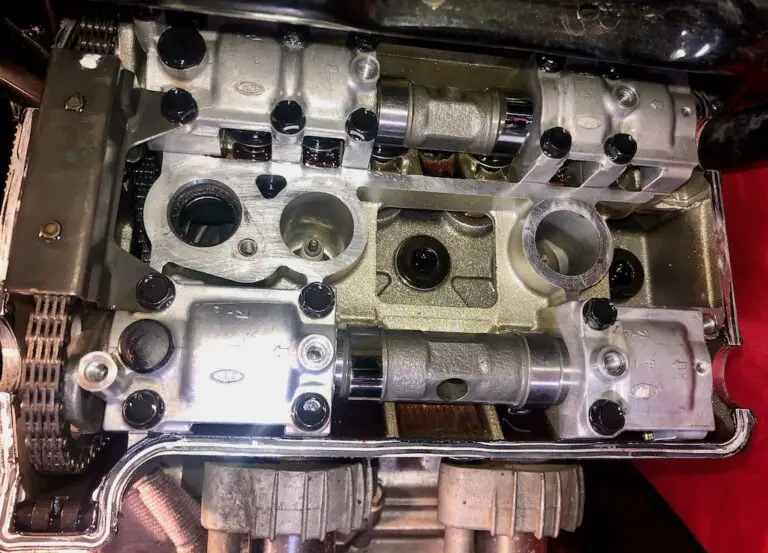

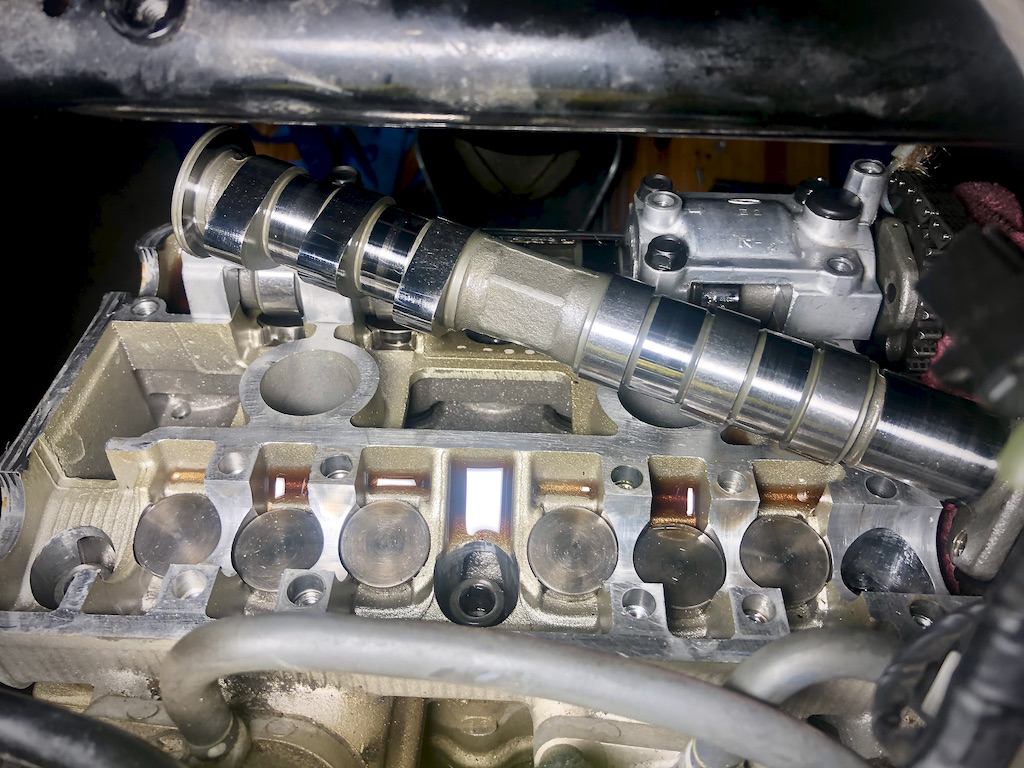

Die Nockenwelle dreht sich in zweiteiligen Gleitlagern, die durch das Motoröl geschmiert werden. Ich schraube die Lagerdeckel ab und kann danach die Welle herausheben und zur Seite legen.

Das Herausdrehen der Schrauben der Nockenwellenlagerböcke muss schrittweise gleichmäßig und vorsichtig erfolgen. Die Nockenwelle steht bei der TRX in dieser Position durch die Ventilfedern des zweiten Zylinders unter Spannung.

Wenn der erste Zylinder auf Zündtotpunkt steht, drücken die Nocken des zweiten Zylinders auf die Ventile. Ich muss also vorsichtig sein, damit bei der Demontage nichts verkantet und beschädigt wird.

Die Nockenwellenlagerböcke sind mit jeweils zwei Passhülsen genau positioniert. Ich muss aufpassen, dass die Passhülsen nicht in den Motor fallen, wenn ich die Lagerböcke abhebe.

Bevor ich mit den Demontagearbeiten anfange, stecke ich einen Putzlappen in den Steuerkettenschacht, damit keine Schraube oder sonstiges Objekt in den Motor fallen kann.

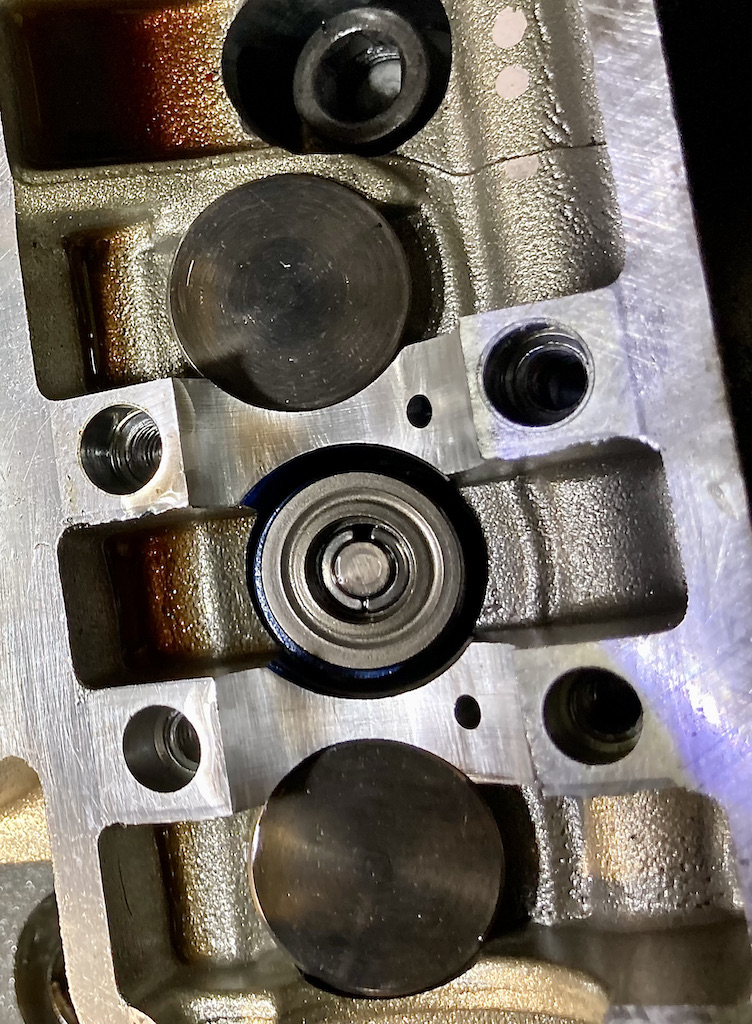

Du kannst auf dem Bild schön die drei Tassenstößel der Einlassventile pro Zylinder sehen, darüber die Nockenwellen mit ihren drei Nocken, dazwischen die Nockenwellenlager.

Ganz links, die Scheibe mit dem blanken Ring an der Seite, ist das axiale Lager der Nockenwelle.

Einstellplättchen wechseln

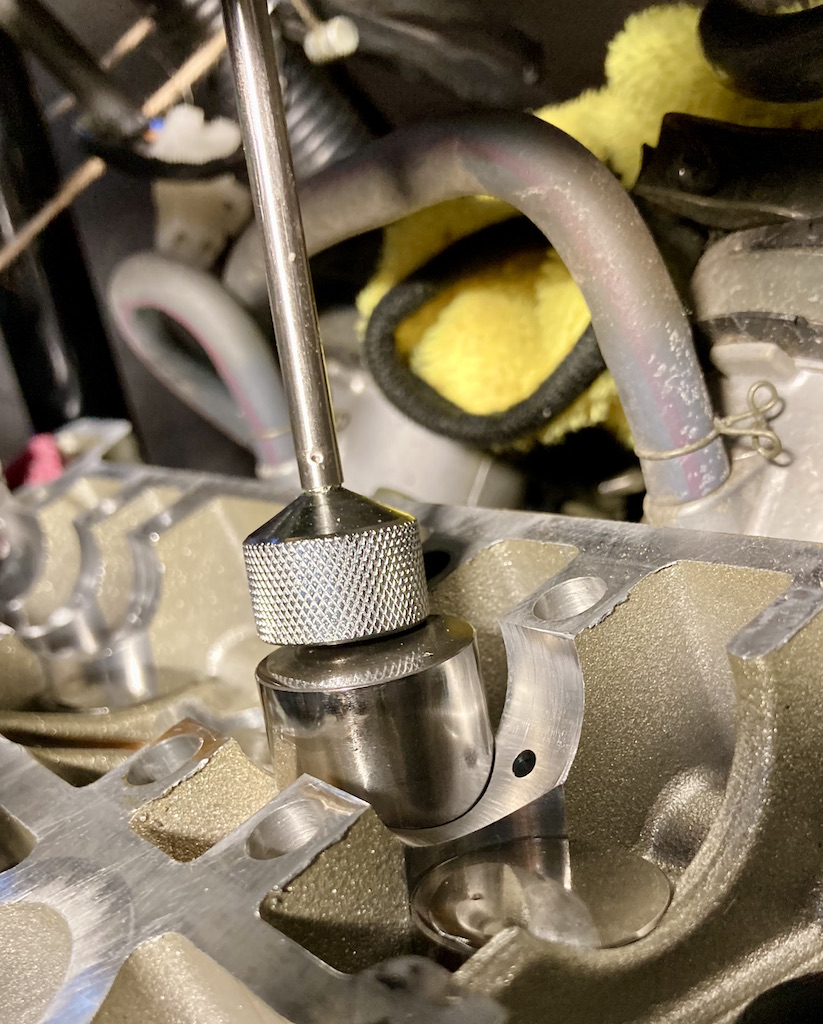

Jetzt bin ich schon ganz nahe dran an den Einstellscheiben. Ich muss nur noch die Tassenstößel herausheben.

Dafür verwende ich einen Magneten. Wie du siehst, stecken die Tassenstößel im Zylinderkopf. Ohne Hilfsmittel ist es schwierig sie zu fassen zu bekommen. Mit einem Magnet klappt das wunderbar.

Im Inneren der Tasse klebt das Ventilplättchen. Das Motorenöl wirkt wie Kleber. Mit einem kleinen Schraubendreher etwas gerüttelt und das Blättchen läßt sich herausschütteln.

Ich kann bei allen Shims noch das aufgedruckte Maß erkennen. Falls das bei dir nicht der Fall sein sollte, dann mußt du mit einer Bügelmessschraube (umgangssprachlich „Mikrometerschraube“ genannt) die Dicke messen.

Die Zahl 182 bedeutet, dieses Blättchen ist 1,82 mm dick.

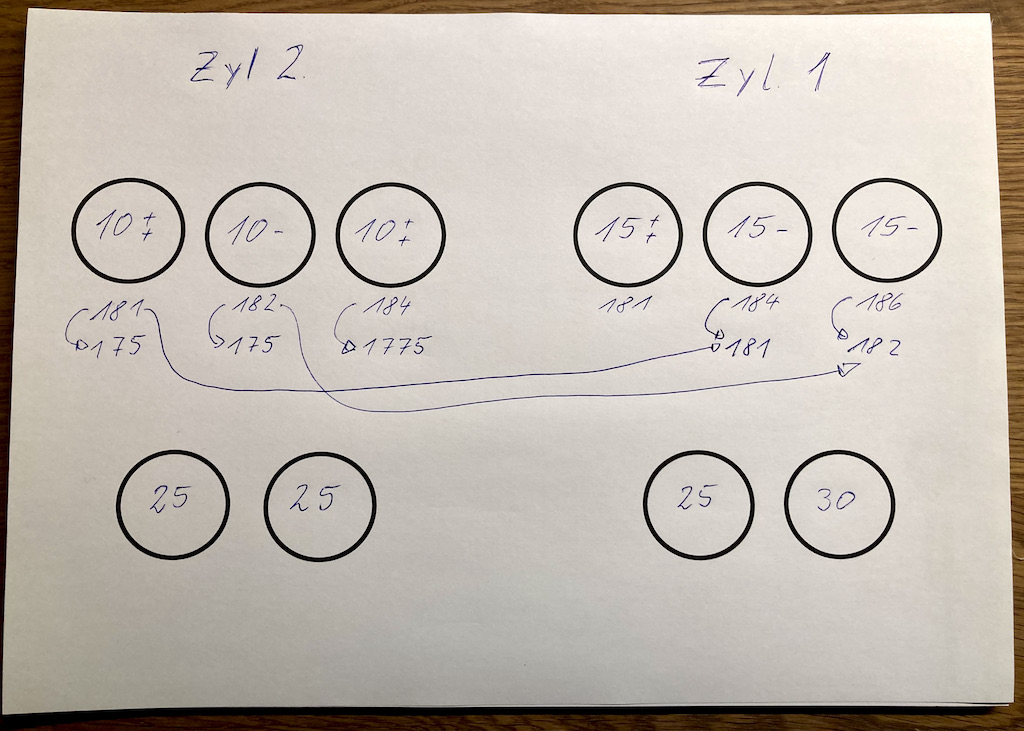

Jetzt kommt das vorbereitet Blatt zu Einsatz, auf dem ich bei der Messung schon das Spiel der Ventile eingetragen habe.

In den Kreisen siehst du das gemessene Ventilspiel des jeweiligen Ventils. 10 bedeutet 0,1 mm Fühllehre, 15 bedeutet 0,15 und so weiter. Mit den Plus und Minuszeichen kennzeichne ich, wie leicht oder schwer die Lehre sich bewegen lies. Minus bedeutet es ging schwer, das Mass ist eng. Plus/Plus bedeutet, die Lehre lies sich sehr leicht durch den Schlitz bewegen, das Spiel ist größer als das Maß der Lehre.

Die Zahl unter dem Kreis ist die Dicke der installierten Original- Shim. Diese sehe ich natürlich erst, nachdem ich die Nockenwelle ausgebaut, die Tassenstößel herausgezogen und die Einstellscheibe in die Hand genommen habe.

Jetzt geht das „Bäumchen wechsel dich“ – Spielchen los.

Da das Ventilspiel zu klein war, muss ich dünnere Shims einbauen. Diese bestelle ich im Internet.

Die Shims gibt es in verschiedenen Durchmessern und verschiedenen Dicken. Für die TRX brauche ich die Variante mit 9,48 mm Durchmesser.

Originalscheiben von Yamaha gibt es in 0,05 mm Stufen. Von anderen Herstellern bekommt man 0,025 Stufen oder auch 0,02 mm Stufen, deshalb bestelle ich da. Wie wir gleiche sehen werden, brauche ich 175 und 1775 Dicke.

Einstellscheibendicke berechnen

Ich habe die Dicke der neuen Scheibe im Kopf ausgerechnet und direkt auf das Blatt geschrieben. Du kannst aber eine kleine Tabelle benutzen, um die richtige Scheibendicke auszurechnen.

Wie immer, kannst du dir die Exeltabelle am Ende des Artikels als Geschenk umsonst herunterladen. Als Dank wäre ein Kommentar mit Feedback zum Artikel nett.

Da meine Fühllehre nur 0,05 Stufen hat, muss ich den Bereich dazwischen abschätzen.

- Geht die Lehre nur schwer durch den Spalt zu schieben, dann ist das Spiel maximal so groß, wie die Dicke der Lehre. Ich kennzeichne das mit einem Minus.

- Ein Plus bedeutet, die Lehre geht leicht, also vermutlich sind das 0,01 bis 0,02 mm mehr.

- Bei zwei Plus geht die Lehre ganz leicht, also schätzungsweise 0,03 bis 0,04 mehr Spiel.

Ich habe dir hier die Werte mal in die Tabelle eingetragen. Das sieht in meinem Fall dann so aus:

Du siehst mit der 0,025 mm Stufung kann man das Ventilspiel in der Bereich nahe des oberen Grenzwertes bringen. Wenn du unterschiedliche Werte einträgst, siehst du gleich das Ergebnis. Mit dieser Tabelle kannst du also einfach ausprobieren, welche Scheibendicke dich zum richtigen Ergebnis bringt, ohne selber rechnen zu müssen.

Beim Zylinder 1 sind zwei Ventilspiele an der unteren Grenze. Ich nutze hier die Shims vom zweiten Zylinder, die jetzt übrig sind, um auch diesen beiden Ventilen ein kleines bisschen mehr Spiel zu geben.

Einstellscheiben einbauen

Ich montiere die Scheiben direkt auf den Ventilschaft, in die Passung im Federteller der Ventilfeder. Dadurch bin ich sicher, dass sie genau eingepasst sind und nicht verkanten.

Es ist wichtig, dass die Shims genau an ihrem Platz sitzen. Ist das nicht der Fall, dann werde ich bei der Ventilspielkontrolle nicht das korrekte Spiel feststellen und muß alles noch einmal auseinanderbauen. Deshalb arbeite ich an der Stelle besonders sorgfältig.

Nockenwelle einbauen

Nun kann ich die Nockenwelle wieder vorsichtig aufsetzen und einbauen.

Die Lagerstellen und die Nockenbahnen schmiere ich mit Montagepaste. Das ist wichtig, damit es beim Motorstart keine Fresser gibt, die den Zylinderkopf zerstören.

Man muss wissen, dass die Nockenwelle in den Gleitlagern auf einem Ölfilm schwimmt, der durch den Druck der Ölpumpe aufgebaut wird. Normalerweise steht in den Leitungen und im Lager auch bei abgeschaltetem Motor immer noch Öl, so dass beim Motorstart sofort Öldruck da ist.

Weil ich aber alles auseinander gebaut habe, sind die Leitungen mit großer Wahrscheinlichkeit leer gelaufen. Das kann dazu führen, dass die Lagerstellen beim Motorstart Schaden nehmen, weil es zu lange dauert, bis der volle Öldruck da ist.

Durch das Einbringen der Montagepaste wird die Schmierung sichergestellt, bis der Öldruck ausreichend stark ausgebildet ist und damit wird ein Schaden verhindert. Es wäre schon ärgerlich, wenn wir durch die Reparatur einen Motorschaden verursachen. Deshalb ruhig etwas mehr Paste verwenden!

Die Paßhülsen der Lagerdeckel müssen in den richtigen Löchern sitzen. Der hintere Lagerdeckel wird auf das Axiallager der Nockenwelle aufgesetzt und die Nockenwelle mit den Lagerdeckeln in Position gebracht.

Weil ich die Steuerkette auf dem Kettenrad aufliegen habe und der zweite Zylinder nicht im Zündtotpunkt steht, läßt sich die Nockenwelle nicht gerade in die Lager legen, da die Nocken des zweiten Zylinders auf den Ventilen aufliegen. Die Ventilfedern der Ventile des zweiten Zylinders müssen zusammengedrückt werden, damit die Welle ins Lager geht.

Die Federn sind so stark, dass sie sich nicht von Hand zusammendrücken lassen. Ich muss also ganz vorsichtig die Nockenwellenlagerböcke aufsetzen und die Schrauben gleichmäßig so anziehen, dass die Spalte an den Lagerböcken gleich groß werden. Das bedeutet, die Schrauben am Lagerdeckel des ersten Zylinders nur abfädeln, dann mit dem Lagerbock des zweiten Zylinders die Nockenwelle vorsichtig nach unten auf die Ventile drücken.

Sobald der Spalt am vorderen und hinteren Lagerdeckel gleich groß sind, kann ich wechselweise alle Lagerböcke schrittweise nach unten schrauben.

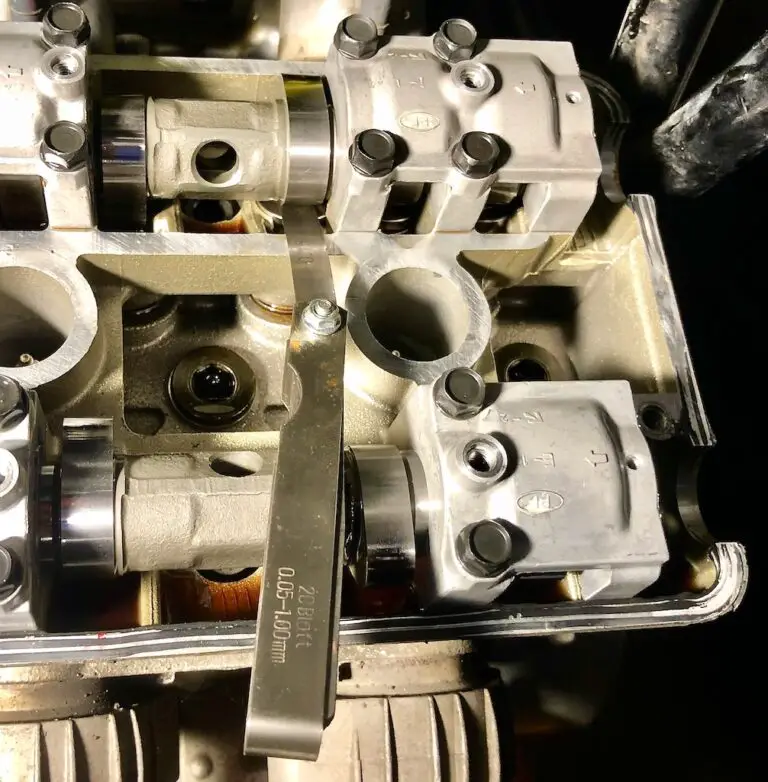

Ventilspiel kontrollieren

Bevor ich die Nockenwellenlager mit dem richtigen Drehmoment fest ziehe, will ich erst nochmal das Ventilspiel kontrollieren.

Vorher drehe ich den Motor einige Male durch, damit sich alles richtig einrüttelt.

Dafür müssen die Spannbänder von den Steuerkettenrädern wieder abgenommen werden.

Bevor ich den Motor durchdrehen kann, muss ich den Steuerkettenspanner montieren, damit die Steuerkette nicht überspringt. ( Das habe ich natürlich beim ersten Mal glatt vergessen und promt ist es passiert. Ich musste also mühsam die Nockenwelle wieder auf die Markierung drehen und die Kette in der richtigen Position auflegen, was eine ziemliche Fummelei ist.)

Die Steuerräder müssen bei der Yamaha im Zündtotpunkt des ersten Zylinders so stehen, dass die Markierungen waagerecht in einer Flucht mit der Dichtfläche des Ventildeckels stehen. Das solltest du kontrollieren. Falls etwas verrutscht ist, kann sonst der Kolben an den Ventilen anstoßen.

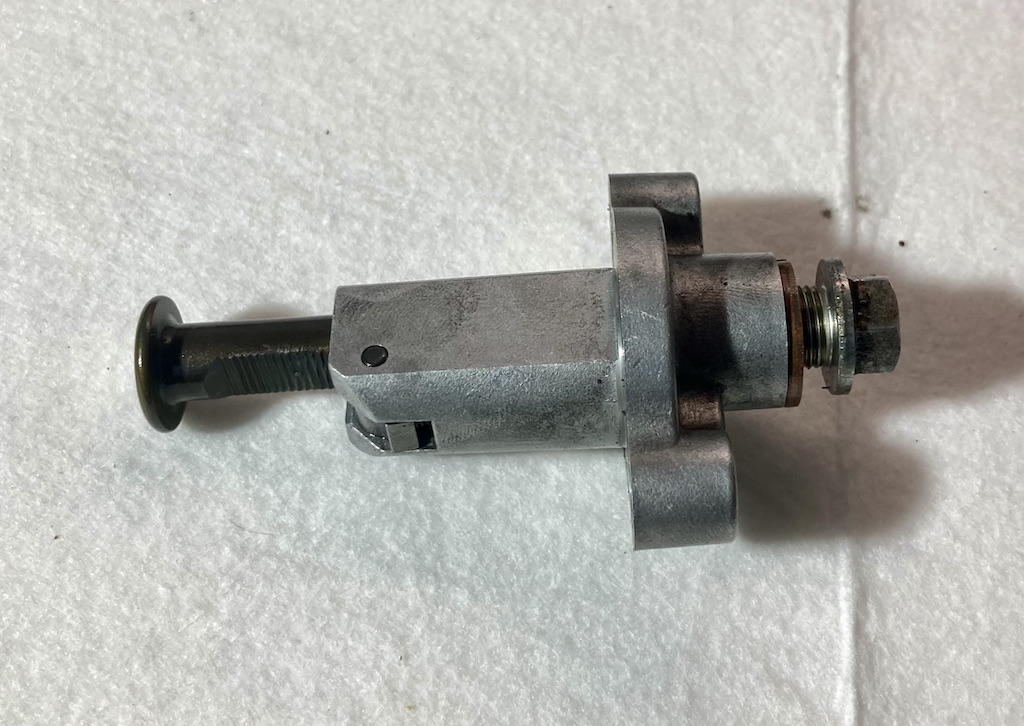

Steuerkettenspanner zurücksetzen

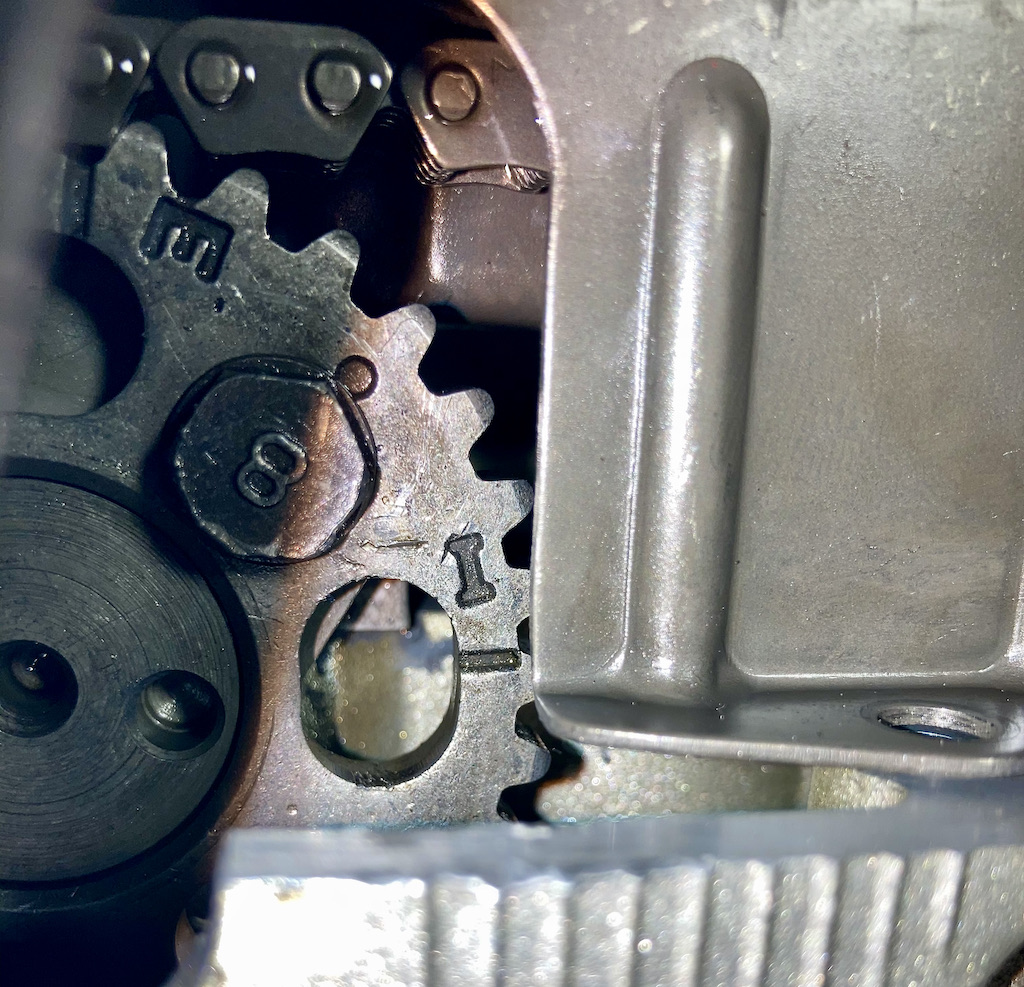

Der Steuerkettenspanner spannt automatisch. Das führt dazu, dass er beim Ausbau komplett ausfährt. Deshalb muss er vor dem Einbauen erst zurückgesetzt werden.

Dafür muss die Schraube in der Mitte herausgedreht und die Feder herausgenommen werden.

Der Stößel wird im eingebauten Zustand von den beiden Federn gegen die Spannschiene der Kette drückt.

Die Rasten der Stößelstange rasten in einer Klinke ein und sorgt dafür, dass die Kette den Spanner nicht zurückdrücken kann.

Auf diese Weise ist die Steuerkette immer unter Spannung, auch wenn sie durch Verschleiß länger wird. Die Feder drückt dann den Stößel nach und die Klinke rutscht in die nächste Raste.

Um den Stößel einzufahren, kippe ich die Klinke am oberen Ende zurück und kann so den Stößel nach innen schieben.

Nun muss ich noch die Dichtflächen am Kettenspanner und am Motor mit einer Kupferdrahtbürste sauber bürsten und eine neue Dichtung montieren.

Danach montiere ich erst das Spannergehäuse mit den beiden Imbusschrauben, danach die Federn, die Kupferdichtung und schließlich die Verschlussschraube.

Nachdem nun die Steuerkette gespannt ist, drehe ich die Kurbelwelle vorsichtig einige Umdrehungen durch, damit sich die Plättchen noch setzen können, falls sie doch nicht perfekt sitzen sollten.

Vorsichtig, weil die Kolben gegen die Ventile stoßen, falls doch etwas nicht stimmt. Also lieber erstmal vorsichtig die Lage peilen.

Danach kann ich jetzt, wie im vorherigen Artiekel beschrieben, die Ventilspielkontrolle noch einmal durchführen.

Im Idealfall stimmt meine Shim Auswahl und ich kann die Nockenwellenlagerböcke jetzt festziehen.

Dafür nutze ich einen Drehmomentschlüssel, der mir das vom Hersteller vorgegebene Anzugsmoment der Schrauben von 10 Nm anzeigt.

Vorsicht beim Voranzug der Nockenwelle! Das Drehmoment der Schrauben ist eher klein, weil das Schraubengewinde im Alukopf sitzt. Also ganz vorsichtig anziehen! Wenn das Gewinde kaputt geht, ist der Zylinderkopf ruiniert.

Alles korrekt!

Jetzt sollte alles stimmen. Das Ventilspiel ist korrekt, die Nockenwelle wieder in der richtigen Position, die Steuerzeiten stimmen und die Steuerkette ist gespannt.

Falls nicht, mußt du wohl oder übel die Arbeitsschritte nochmal wiederholen.

Den weiteren Zusammenbau kannst du im Artikel Ventilspielkontrolle nachlesen.

Falls dich noch weitere Arbeitsschritte interessieren oder falls du Fragen hast, dann schreibe mir doch einfach im Kommentar!

Du darfst mir gern ein Feedback hier lassen!